在塑料成型行业中,注塑是常用的制造方法之一,广泛应用于汽车����、电子��、家庭用品等领域����。然而,注塑成型的复杂性和潜在的缺陷,往往让设计师和工程师面临巨大的挑战。Moldex3D作为一种先进的注塑模拟软件,通过强大的模拟和分析功能,帮助用户在设计阶段精准预测成型过程,从而提高生产效率,降低成本����。

1.注塑成型过程的复杂性

注塑成型过程包括多个环节,从塑料熔融����、注入模具到冷却成型,每一个环节都可能影响产品的zui终质量��。温度����、压力、时间等多个因素的变化,可能导致诸如变形����、气泡和缩孔等缺陷����。因此,在实际生产之前,对整个成型过程进行有效的模拟和预测尤为重要。Moldex3D正是为此而设计,其模拟功能能够在实际生产前,识别出潜在的问题,从而降低开发风险����。

2.先进的模拟技术

Moldex3D软件采用一系列先进的数值模拟技术,通过有限元分析(FEA)和计算流体动力学(CFD),精 确再现注塑成型过程中的各类物理现象��。这一技术不仅支持多种塑料材料的模拟,还能够处理复杂的几何结构和温度变化情况����。用户可以通过软件,实时监测熔融塑料在模具中的流动行为,了解温度分布和压力变化,从而获得详细的成型过程信息����。

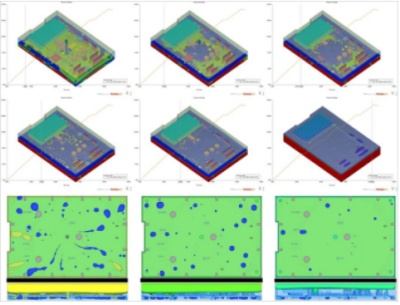

3.可视化分析

Moldex3D的可视化界面使得数据分析变得直观���。通过三维动画和图形化数据展示,用户可以清晰地看到塑料在注入模具后,如何流动、填充和冷却����。这样的可视化分析不仅有助于识别问题,还容易让设计师和工程师沟通,快速达成共识��。在面对复杂的设计和生产问题时,清晰的可视化呈现往往能为团队决策提供重要参考���。

4.提升设计验证能力

在传统的注塑设计过程中,验证设计的有效性往往需要通过物理样品进行测试,这种方法不仅耗时,而且成本高昂。Moldex3D通过精确的模拟预测,允许设计师在计算机上进行多次虚拟测试,验证各类设计方案���。这种方法显著缩短了开发周期,使得设计团队能够在投入生产之前,针对不同的设计修改进行充分的评估与验证����。

5.节省成本与时间

通过使用Moldex3D进行注塑成型的模拟与优化,企业可以有效降低生产中的不合格率和返工率,提高生产效率���。模拟的准确性对于识别问题至关重要,减少了不必要的试错过程,避免了因产品缺陷造成的损失���。在竞争激烈的市场中,时间和成本的双重节省,使得企业在技术革新与产品更新方面更具优势����。

6.支持材料选择与处理

在注塑加工中,材料的选择直接关系到产品性能和质量���。Moldex3D内置了丰富的材料数据库,支持用户快速找到合适的材料���。在模拟过程中,用户可以调整和优化材料参数,观察其对成型过程的影响,确保所选材料满足产品性能标准��。这一灵活性使得设计团队在材料选用上更加科学,从而提升产品的市场竞争力���。

7.环境友好与可持续发展

在注塑产业中,资源的高效利用和环境保护也愈显重要���。Moldex3D通过优化注塑成型过程,帮助企业减少原料浪费及能源消耗,有助于建立更加环保和可持续的生产模式���。通过精准的模拟与优化,企业不仅能提升自身经济效益,还有助于履行社会责任,迎合市场对可持续发展日益增长的要求����。

Moldex3D在注塑成型中的应用展示了数值模拟技术如何切实提高制造过程的效率与质量����。随着技术的不断进步,电子化和智能化的趋势愈加明显,Moldex3D也在不断创新与升级,满足变化多端的市场需求��。